¿Qué tan común es que los fabricantes ejecuten operaciones de misión crítica en sistemas obsoletos?

Sorprendentemente común. La mayoría de los fabricantes de tamaño mediano (piense en 50 a 1000 empleados) ejecutan operaciones clave con software que lleva años, a veces incluso décadas, desfasado. A encuesta realizada por TrendMicro reveló que la mayoría de los fabricantes seguían utilizando sistemas operativos como Windows XP, introducido en 2001 y que ya no era compatible, lo que subraya la dependencia generalizada de tecnología obsoleta.

¿Por qué? Porque, en muchos casos, la actualización no se considera una prioridad. Las grandes empresas suelen tener el presupuesto y los equipos de TI dedicados para mantenerse a la vanguardia, pero las empresas medianas suelen depender de un puñado de personal de TI (o incluso de una sola persona) para mantener las cosas en funcionamiento. Sin una justificación empresarial clara, la alta dirección tiende a impulsar la modernización en el futuro.

Casi todas las empresas de fabricación con las que hemos trabajado tienen operaciones de misión crítica que se ejecutan con software obsoleto. Sin embargo, no modernizar el entorno de TI es como poner el freno a la innovación».

Remco Molenaar

Además, la preferencia por los servidores locales presenta otro desafío. Muchos fabricantes están sujetos a contratos a largo plazo y a importantes inversiones en infraestructura, lo que hace que el cambio a soluciones en la nube parezca un gasto innecesario. Sin embargo, el mantenimiento de sistemas obsoletos puede aumentar los costos de mantenimiento con el tiempo debido a la disminución del soporte de los proveedores y al aumento de los gastos en parches y actualizaciones personalizados.

¿Cuáles son los mayores riesgos de confiar en la tecnología heredada?

1. Vulnerabilidades de — Los sistemas antiguos carecen de protocolos de seguridad modernos, lo que los convierte en los principales objetivos de los ciberataques. Muchos fabricantes no se dan cuenta de lo expuestos que están hasta que se produce una infracción.

2. Tiempo de inactividad y fallo del sistema — Cuando algo se rompe, ¿quién lo arregla? Si un sistema está tan desactualizado que el proveedor ya no lo admite, volver a ponerlo en funcionamiento puede llevar días o incluso semanas, paralizando la producción.

3. Cuestiones de cumplimiento — Muchos fabricantes ni siquiera son conscientes de cómo sus sistemas heredados los ponen en riesgo de no cumplir con las cambiantes regulaciones del sector, ya sea en materia de ciberseguridad, estándares ambientales o requisitos de trazabilidad.

4. Escalabilidad e ineficiencia — La fabricación moderna se basa en la automatización y la toma de decisiones basada en datos. Los sistemas obsoletos hacen que sea casi imposible integrar nuevas tecnologías, lo que limita la capacidad de una empresa para crecer y competir.

Los costos ocultos de los sistemas heredados

A primera vista, mantener un sistema antiguo parece más barato que actualizarlo. Después de todo, si el sistema sigue funcionando, ¿por qué gastar miles (o millones) para reemplazarlo? Sin embargo, los costos ocultos de mantener una tecnología anticuada se acumulan rápidamente:

Altos costos de mantenimiento — Los sistemas más antiguos requieren parches y soluciones alternativas constantes, y contratar especialistas para mantenerlos puede resultar caro.

Oportunidades perdidas — Las empresas que utilizan sistemas antiguos luchan por adoptar nuevas tecnologías, como el control de calidad impulsado por la inteligencia artificial, la robótica y el mantenimiento predictivo, todos ellos componentes clave de la Industria 4.0.

Riesgo de fallo repentino — Si un sistema crítico deja de funcionar y nadie sabe cómo solucionarlo, las operaciones se detienen. Hemos visto casos en los que los fabricantes se enfrentaban a interrupciones de servicio que duraban varias semanas porque sus sistemas antiguos no tenían un plan de respaldo o reemplazo.

Cuellos de botella en la cadena de suministro — Muchos fabricantes confían en un software ERP (planificación de recursos empresariales) obsoleto que no se creó para el entorno logístico interconectado y acelerado de hoy en día. Como resultado, el seguimiento del inventario se vuelve impreciso, lo que provoca la falta de existencias o un exceso de existencias, el procesamiento de pedidos en tiempo real no es posible, la producción se ralentiza y la integración con los proveedores de logística modernos es difícil, lo que provoca retrasos.

¿Puede el soporte a largo plazo mantener la tecnología al final de su vida útil funcionando de forma segura?

Estrictamente hablando, el soporte a largo plazo (LTS) puede desempeñar un papel crucial a la hora de ampliar la usabilidad de la tecnología al final de su vida útil (EoL) al proporcionar parches de seguridad críticos, actualizaciones de estabilidad y mejoras de compatibilidad limitadas, incluso después de que haya finalizado el soporte estándar. Sin embargo, como señala Rowan Schaap, confiar en el LTS es una solución temporal:

El soporte a largo plazo puede ser un salvavidas para los fabricantes que confían en la tecnología al final de su vida útil, ya que ayuda a mitigar los riesgos de seguridad inmediatos y garantiza el cumplimiento, lo que permite a las empresas mantener la continuidad operativa mientras planifican las actualizaciones. Sin embargo, el LTS es una solución temporal: si bien mantiene en funcionamiento los sistemas obsoletos, no introduce nuevas funciones ni resuelve los desafíos de escalabilidad a largo plazo, por lo que la modernización es inevitable».

¿Cuándo deben los fabricantes reemplazar o integrar los sistemas heredados?

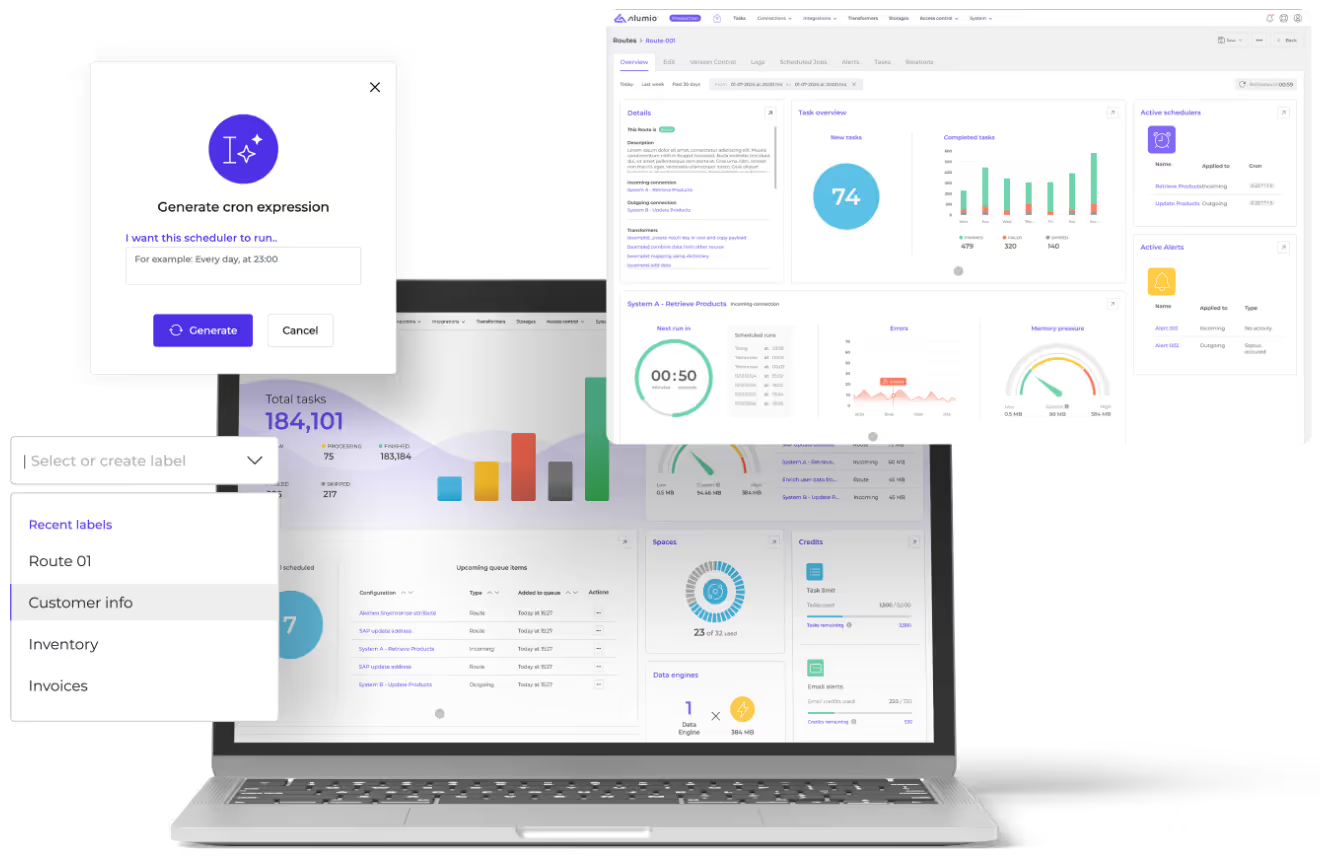

No todos los sistemas obsoletos deben desecharse de inmediato. En muchos casos, los fabricantes pueden utilizar soluciones de middleware, como una plataforma de integración como servicio (iPaaS), para conectar sistemas antiguos con aplicaciones modernas. Esto permite adoptar un enfoque gradual y componible para la transformación digital, en lugar de una reforma costosa e integral.

Sin embargo, hay casos en los que la sustitución es la única opción real. Si un sistema ha llegado al final de su vida útil, ya no cuenta con el soporte del proveedor o bloquea activamente la capacidad de la empresa de crecer, retrasar la sustitución solo hace que la inevitable transición sea más dolorosa y costosa.

Descubra las principales ventajas de la fabricación componible →

Cómo minimizar las interrupciones al actualizar los sistemas heredados

Uno de los mayores temores de los fabricantes es que la actualización provoque interrupciones importantes en las operaciones. Sin embargo, con la estrategia correcta, no tiene por qué ser difícil:

Adopte un enfoque gradual — Comience por integrar soluciones modernas con los sistemas existentes antes de reemplazarlos por completo.

Garantizar la aceptación de los líderes — Los equipos de TI suelen tener dificultades para comunicar la urgencia de las actualizaciones a la alta dirección. Enmarcar el problema en términos de impacto empresarial y no de riesgos técnicos, como la pérdida de ingresos, los riesgos de cumplimiento y las desventajas competitivas, ayuda a impulsar la acción.

Traiga expertos externos si es necesario — Si los equipos de TI internos carecen de la experiencia o la autoridad para impulsar el cambio, un consultor externo puede ayudar a cerrar la brecha entre las prioridades técnicas y empresariales.

No dejes que la tecnología heredada te frene

Los fabricantes ya no pueden darse el lujo de ignorar los riesgos de ejecutar operaciones de misión crítica en sistemas heredados. Si bien los costos iniciales de la actualización pueden parecer abrumadores, los gastos ocultos y los riesgos operativos derivados de seguir utilizando tecnología obsoleta son mucho mayores. La clave es adoptar un enfoque proactivo. Ya sea mediante una integración estratégica, soluciones de middleware o una transformación digital completa, Miller Digital puede ayudarlo a hacer el cambio. Prepare sus operaciones para el futuro y comience a modernizarse hoy mismo con Miller Digital.