Est-il courant que les fabricants exécutent des opérations critiques sur des systèmes obsolètes ?

Étonnamment courant. La plupart des fabricants de taille moyenne (pensez à 50 à 1 000 employés) exécutent des opérations clés sur des logiciels obsolètes depuis des années, parfois même des décennies. UNE enquête réalisée par TrendMicro a révélé que la majorité des fabricants utilisaient toujours des systèmes d'exploitation tels que Windows XP, introduit en 2001 et qui n'est plus pris en charge, soulignant le recours généralisé à des technologies obsolètes.

Pourquoi ? Parce que, dans de nombreux cas, la mise à niveau n'est pas considérée comme une priorité. Les grandes entreprises ont tendance à disposer du budget et d'équipes informatiques dédiées pour garder une longueur d'avance, mais les entreprises de taille moyenne comptent souvent sur une poignée de personnel informatique (voire une seule personne) pour assurer leur bon fonctionnement. En l'absence d'une analyse de rentabilisation claire, la haute direction a tendance à poursuivre la modernisation.

Presque toutes les entreprises de fabrication avec lesquelles nous avons travaillé ont des opérations critiques exécutées sur des logiciels obsolètes. Cependant, ne pas moderniser votre environnement informatique revient à donner un coup de pouce à l'innovation. »

Remco Molenaar

De plus, la préférence pour les serveurs sur site constitue un autre défi. De nombreux fabricants sont liés par des contrats à long terme et des investissements d'infrastructure importants, ce qui fait que le passage aux solutions cloud apparaît comme une dépense inutile. Cependant, la maintenance de systèmes obsolètes peut entraîner une augmentation des coûts de maintenance au fil du temps en raison de la diminution du support fourni par les fournisseurs et de l'augmentation des dépenses liées aux correctifs et mises à jour personnalisés.

Quels sont les principaux risques liés à l'utilisation de technologies traditionnelles ?

1. vulnérabilités en matière de cybersécurité — Les anciens systèmes ne disposent pas de protocoles de sécurité modernes, ce qui en fait des cibles privilégiées pour les cyberattaques. De nombreux fabricants ne se rendent pas compte à quel point ils sont exposés avant qu'une faille ne se produise.

2. Temps d'arrêt et défaillance du système — Quand quelque chose se casse, qui le répare ? Si un système est tellement obsolète que le fournisseur ne le prend plus en charge, sa remise en service peut prendre des jours, voire des semaines, ce qui paralyse la production.

3. Problèmes de conformité — De nombreux fabricants ne sont même pas conscients de la façon dont leurs systèmes existants les exposent au risque de non-conformité à l'évolution des réglementations du secteur, qu'il s'agisse de cybersécurité, de normes environnementales ou d'exigences de traçabilité.

4. Évolutivité et inefficacité — La fabrication moderne repose sur l'automatisation et la prise de décision basée sur les données. Les systèmes obsolètes rendent quasiment impossible l'intégration de nouvelles technologies, ce qui limite la capacité d'une entreprise à se développer et à être compétitive.

En savoir plus sur les défis courants auxquels les fabricants sont confrontés aujourd'hui →

Les coûts cachés des systèmes existants

À première vue, le maintien d'un ancien système semble moins coûteux que la mise à niveau. Après tout, si le système fonctionne toujours, pourquoi dépenser des milliers (ou des millions) pour le remplacer ? Mais les coûts cachés liés à l'utilisation d'une technologie obsolète s'additionnent rapidement :

Coûts de maintenance élevés — Les anciens systèmes nécessitent des correctifs et des solutions de contournement constants, et le recrutement de spécialistes pour les entretenir peut s'avérer coûteux.

Opportunités manquées — Les entreprises qui utilisent des systèmes existants ont du mal à adopter de nouvelles technologies telles que le contrôle qualité piloté par l'IA, la robotique et la maintenance prédictive, tous des éléments clés de l'industrie 4.0.

Risque de panne soudaine — Si un système critique tombe en panne et que personne ne sait comment le réparer, les opérations sont interrompues. Nous avons vu des cas où des fabricants ont dû faire face à des pannes de plusieurs semaines parce que leurs anciens systèmes ne disposaient d'aucun plan de sauvegarde ou de remplacement.

Les goulots d'étranglement de la chaîne d'approvisionnement — De nombreux fabricants s'appuient sur un logiciel ERP (Enterprise Resource Planning) obsolète qui n'a pas été conçu pour l'environnement logistique interconnecté et rapide d'aujourd'hui. Par conséquent, le suivi des stocks devient imprécis, ce qui entraîne des ruptures de stock ou des surstocks, le traitement des commandes en temps réel n'est pas possible, la production ralentit et l'intégration avec les prestataires logistiques modernes est difficile, ce qui entraîne des retards.

L'assistance à long terme peut-elle assurer le bon fonctionnement des technologies en fin de vie ?

À proprement parler, le support à long terme (LTS) peut jouer un rôle crucial dans l'extension de l'utilisabilité de la technologie de fin de vie (EoL) en fournissant des correctifs de sécurité critiques, des mises à jour de stabilité et des améliorations de compatibilité limitées, même après la fin du support standard. Cependant, comme le souligne Rowan Schaap, le recours à LTS est une solution temporaire :

L'assistance à long terme peut être vitale pour les fabricants qui s'appuient sur la technologie de fin de vie, car elle contribue à atténuer les risques de sécurité immédiats et garantit la conformité, permettant ainsi aux entreprises de maintenir la continuité opérationnelle tout en planifiant les mises à niveau. Mais la LTS est une solution temporaire, car elle permet de maintenir les systèmes obsolètes en fonctionnement, elle n'introduit pas de nouvelles fonctionnalités et ne résout pas les problèmes d'évolutivité à long terme, rendant la modernisation inévitable. »

Quand les fabricants doivent-ils remplacer les systèmes existants plutôt que les intégrer ?

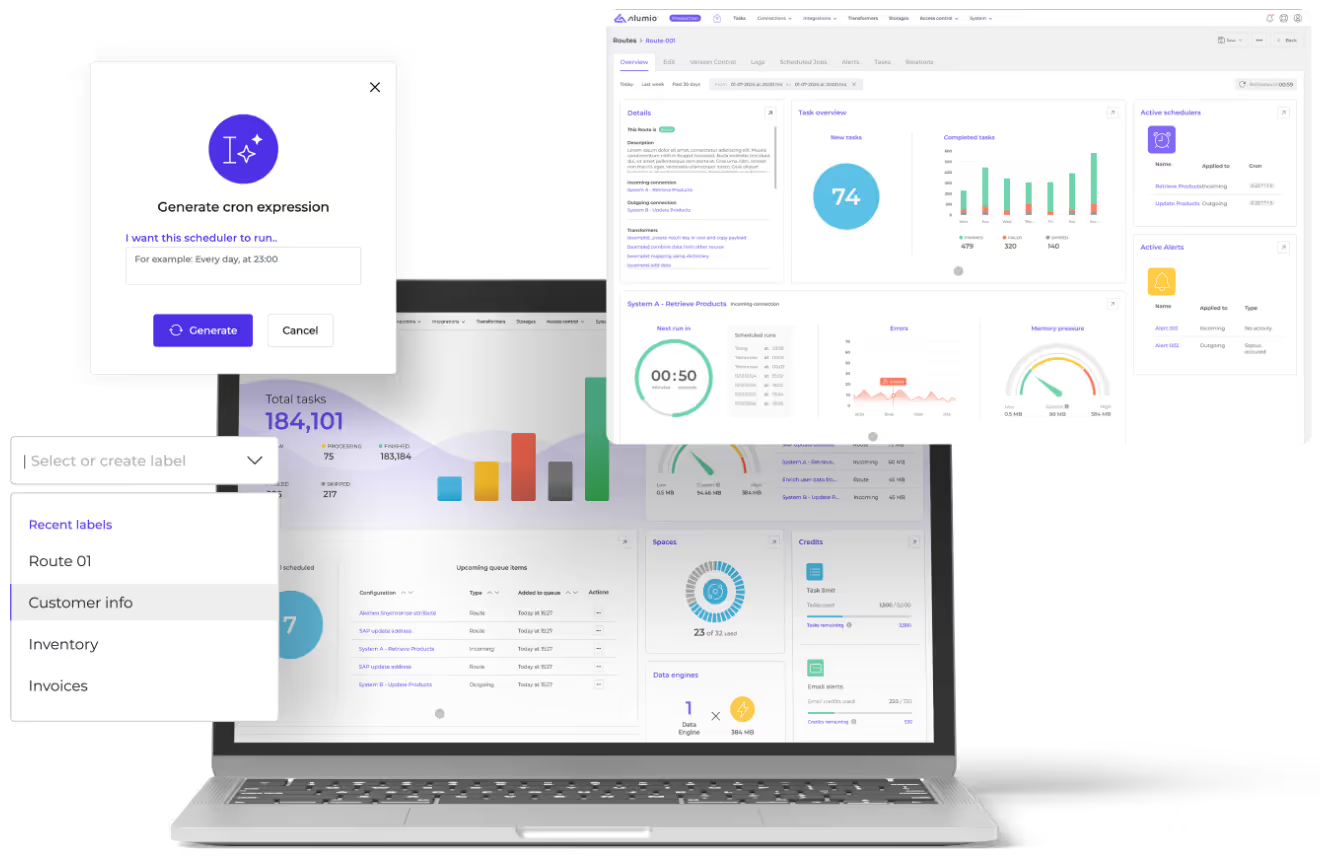

Tous les systèmes obsolètes ne doivent pas être jetés immédiatement. Dans de nombreux cas, les fabricants peuvent utiliser des solutions intergicielles, telles qu'une plateforme d'intégration en tant que service (iPaaS), pour connecter les anciens systèmes aux applications modernes. Cela permet d'adopter une approche progressive et modulable de la transformation numérique plutôt que de procéder à une refonte complète et coûteuse.

Cependant, il existe des cas où le remplacement est la seule véritable option. Si un système a atteint la fin de sa durée de vie, n'est plus pris en charge par le fournisseur ou bloque activement la capacité de l'entreprise à évoluer, retarder le remplacement ne fait que rendre la transition inévitable plus pénible et plus coûteuse.

Découvrez les principaux avantages de la fabrication composable →

Comment minimiser les perturbations lors de la mise à niveau des systèmes existants

L'une des plus grandes craintes des fabricants est que la mise à niveau n'entraîne de graves perturbations des opérations. Mais avec la bonne stratégie, cela ne doit pas être douloureux :

Adoptez une approche par étapes — Commencez par intégrer des solutions modernes aux systèmes existants avant de les remplacer entièrement.

Garantir l'adhésion des dirigeants — Les équipes informatiques ont souvent du mal à communiquer l'urgence des mises à niveau à la haute direction. Définir le problème en termes d'impact commercial plutôt que de risques techniques, tels que les pertes de revenus, les risques de conformité et les désavantages concurrentiels, permet de passer à l'action.

Faire appel à une expertise externe si nécessaire — Si les équipes informatiques internes n'ont pas l'expérience ou l'autorité nécessaires pour conduire le changement, un consultant externe peut aider à combler le fossé entre les priorités techniques et commerciales.

Ne laissez pas les technologies traditionnelles vous empêcher de progresser

Les fabricants ne peuvent plus se permettre d'ignorer les risques liés à l'exécution d'opérations critiques sur des systèmes existants. Bien que les coûts initiaux de mise à niveau puissent sembler exorbitants, les dépenses cachées et les risques opérationnels liés à l'utilisation d'une technologie obsolète sont bien plus importants. L'essentiel est d'adopter une approche proactive. Que ce soit par le biais d'une intégration stratégique, de solutions middleware ou d'une transformation numérique complète, Miller Digital peut vous aider à effectuer cette transition. Assurez la pérennité de vos opérations et commencez à les moderniser dès aujourd'hui avec Miller Digital.