¿Qué es la componibilidad en la fabricación?

La componibilidad en la fabricación consiste en crear un ecosistema digital flexible y modular que se adapte a las cambiantes necesidades empresariales. Los entornos de TI de fabricación tradicionales a menudo se basan en sistemas rígidos y monolíticos, en los que cada función está estrechamente interrelacionada, lo que hace que incluso los pequeños cambios sean costosos y disruptivos. Esta falta de agilidad ralentiza la innovación y crea cuellos de botella a la hora de responder a los cambios del mercado, las interrupciones de la cadena de suministro o los nuevos requisitos de producción.

Un enfoque componible resuelve este problema al permitir a los fabricantes ensamblar su arquitectura digital a partir de los mejores componentes intercambiables de su clase. En lugar de quedarse atrapados en un único sistema todo en uno que puede no estar totalmente alineado con sus operaciones, los fabricantes pueden seleccionar las herramientas más eficaces para el ERP, el PIM, el CRM o el comercio electrónico. Pueden integrar soluciones especializadas para funciones clave como la gestión del inventario, el mantenimiento predictivo o el procesamiento de pedidos sin tener que revisar toda su infraestructura.

Desafíos a los que se enfrentan los fabricantes al realizar la transición a una arquitectura componible

Resistencia al cambio

Uno de los mayores obstáculos en la transición a un enfoque componible no es la tecnología, sino la mentalidad. La adopción de una arquitectura componible requiere algo más que actualizar los sistemas; exige un cambio fundamental en la forma en que los fabricantes piensan sobre los flujos de trabajo, la formación y la continuidad empresarial.

Muchos fabricantes han confiado en sistemas antiguos y procesos arraigados durante años, a veces décadas. La idea de desmantelar un sistema que ha sido la columna vertebral de las operaciones no solo es abrumadora, sino que parece un riesgo demasiado grande como para asumirlo, especialmente cuando nos enfrentamos a la conocida mentalidad de «si no está roto, no lo arregles».

Remco Molenaar

Propietario, Miller Digital

A diferencia de industrias como las finanzas y el comercio minorista, que han adoptado rápidamente la transformación digital, la fabricación tradicionalmente ha tardado más en adaptarse. Esta duda se debe en parte a la complejidad de su tecnología. Sin embargo, aferrarse a sistemas obsoletos puede obstaculizar la innovación, limitar la escalabilidad y crear ineficiencias a largo plazo.

Por lo tanto, la educación del equipo y la formación estructurada son fundamentales para garantizar una transformación fluida y controlada. Al dotar a los empleados de los conocimientos y habilidades adecuados, los fabricantes pueden mitigar los riesgos, fomentar la confianza en las nuevas tecnologías y crear una cultura que adopte la adaptabilidad en lugar de resistirse a ella.

Tecnología anticuada y configuraciones monolíticas

Otro obstáculo importante en la transición a un enfoque componible es la integración de sistemas. Muchos ERP, PIM y CRM antiguos no se diseñaron para API abiertas o para el intercambio de datos en tiempo real. Por el contrario, se basan en procesos anticuados, como las transferencias de datos por lotes, los intercambios basados en archivos y las estructuras de datos rígidas, lo que hace que la integración con las aplicaciones de nube modernas sea costosa y lenta.

La arquitectura componible, por el contrario, se nutre de una interoperabilidad perfecta y un flujo de datos en tiempo real. Las actualizaciones de inventario en tiempo real, el procesamiento automatizado de pedidos y las alertas de mantenimiento predictivo dependen de una comunicación instantánea y bidireccional entre los sistemas. Sin una integración adecuada, los fabricantes corren el riesgo de sufrir cuellos de botella, ineficiencias y perder oportunidades de automatización.

Además, los sistemas antiguos suelen almacenar y estructurar los datos de forma diferente, lo que genera incoherencias a la hora de sincronizar los datos de productos, pedidos o clientes entre aplicaciones. Muchos fabricantes también llevan años personalizando su ERP o CRM para adaptarlos a flujos de trabajo muy específicos. Si bien es posible que estas modificaciones hayan funcionado en una configuración monolítica, no siempre se traducen a la perfección en un entorno modular, ya que a menudo requieren numerosas modificaciones o generan deudas técnicas que dificultan la agilidad a largo plazo.

Posibles tiempos de inactividad y pérdida de ingresos

Cuando se trata de cambiar a una configuración que admite composición, el reemplazo total del sistema no solo es poco práctico, sino que también supone un riesgo importante. Los sistemas de fabricación son de misión crítica, y el tiempo de inactividad simplemente no es una opción. Cualquier interrupción de los sistemas principales, como el ERP o el almacenamiento, puede paralizar la producción y provocar una pérdida significativa de ingresos.

A diferencia de los mayoristas, que pueden seguir vendiendo las existencias existentes si un sistema deja de funcionar, los fabricantes confían en un flujo de producción continuo. Incluso unos pocos días de inactividad pueden tener consecuencias catastróficas, desde pedidos retrasados e interrupciones en la cadena de suministro hasta la pérdida de contratos y el deterioro de la confianza de los clientes.

Por eso es esencial un enfoque gradual y gradual de la transformación digital. Al integrar las soluciones componibles paso a paso, en lugar de reemplazar sistemas completos de una sola vez, los fabricantes pueden modernizar sus operaciones y, al mismo tiempo, mantener la continuidad empresarial y minimizar los riesgos.

Resolver los desafíos de fabricación mediante la componibilidad

Una estrategia sostenible de abajo hacia arriba que impulsa la innovación

La componibilidad fomenta un enfoque de la innovación de abajo hacia arriba, una ventaja esencial en las cadenas de suministro complejas. Las estrategias tradicionales de arriba hacia abajo suelen fallar en los entornos de fabricación porque no hay dos operaciones, estaciones de trabajo o equipos que funcionen exactamente igual. Cada estación desempeña una función distinta y cada operador aporta habilidades y conocimientos especializados que contribuyen a la eficiencia general.

Por lo tanto, forzar una solución única para todos los casos en un ecosistema tan dinámico suele resultar contraproducente. Los enfoques jerárquicos tienden a pasar por alto los matices que hacen que la producción funcione sin problemas, lo que genera ineficiencias y resistencia al cambio.

Con un enfoque componible, la innovación se produce en la fuente. Quienes están más cerca de un desafío operativo, ya sea en el taller, en la logística o en la planificación de la demanda, pueden implementar soluciones específicas en tiempo real, en lugar de esperar a recibir directivas rígidas y jerárquicas. Esto permite a los equipos resolver problemas de forma proactiva, optimizar los flujos de trabajo e impulsar la mejora continua sin interrumpir todo el sistema.

Toma de decisiones en tiempo real mediante la sincronización de datos

Una de las mayores ventajas de la componibilidad es su capacidad para eliminar los silos de datos persistentes. En muchos entornos de fabricación, los sistemas de ventas, producción, cadena de suministro e inventario funcionan de forma aislada, lo que ralentiza la toma de decisiones y reduce la eficiencia general. Los métodos de generación de informes anticuados, como las actualizaciones por lotes o los informes manuales, agravan el problema, ya que dejan a los fabricantes sin información en tiempo real y los ponen en desventaja competitiva.

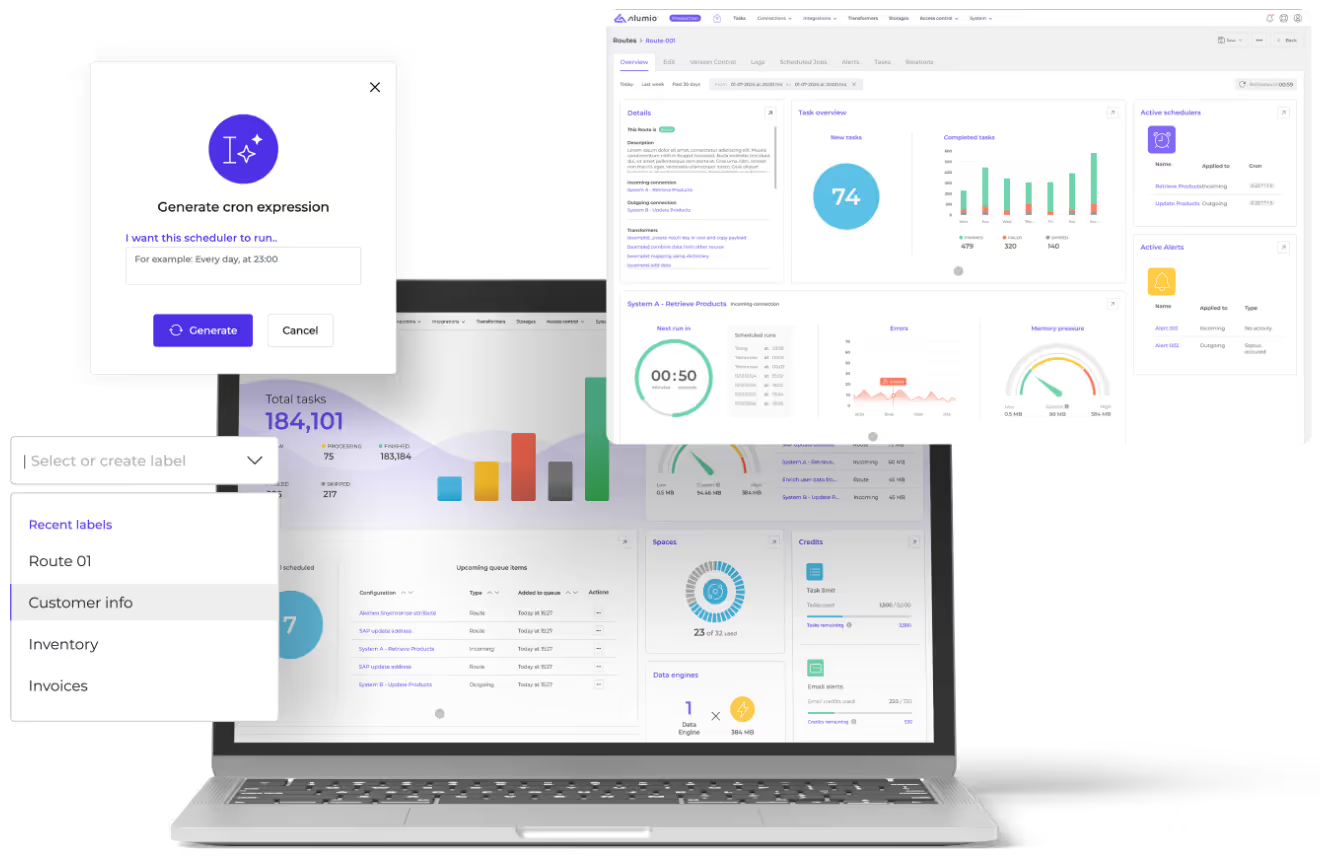

Al aprovechar una plataforma de integración como iPaaS, los fabricantes pueden conectar sin problemas su ecosistema componible y garantizar que los datos fluyan sin problemas en todos los departamentos. Esto no solo elimina las brechas de información, sino que también permite la toma de decisiones en tiempo real, mejora la precisión de las previsiones y optimiza todo, desde los niveles de inventario hasta la programación de la producción. ¿El resultado? Una operación más ágil y basada en datos que puede adaptarse rápidamente a los cambios del mercado y a las demandas de los clientes.

Agilidad para adaptarse a cambios impredecibles

Hoy en día, los fabricantes no solo producen y envían productos, sino que se enfrentan constantemente a interrupciones impredecibles. La volatilidad de la cadena de suministro, por ejemplo, se hizo dolorosamente evidente en 2020 y 2021. Los sistemas monolíticos tradicionales tienen dificultades en estas situaciones porque no están diseñados para ofrecer flexibilidad. Cuando se produce una interrupción, reemplazar o integrar nuevos componentes suele ser lento, costoso y complejo.

Un enfoque componible cambia eso. Los fabricantes pueden integrar rápidamente nuevos portales de proveedores, plataformas logísticas o soluciones alternativas de gestión de inventario cuando sus proveedores o distribuidores habituales tengan problemas.

Escalabilidad sin esfuerzo

Más allá de las interrupciones en la cadena de suministro, un sistema modular también permite una adaptación perfecta a las cambiantes demandas de los clientes y a los canales de ventas emergentes sin tiempos de inactividad ni reconfiguraciones importantes. A medida que los fabricantes se expanden, sus necesidades tecnológicas evolucionan, pero los sistemas rígidos y monolíticos hacen que la escalabilidad sea costosa, compleja y, a menudo, disruptiva. Un enfoque componible, por otro lado, permite a los fabricantes añadir, reemplazar o actualizar componentes individuales sin necesidad de revisar todo el sistema, lo que garantiza la flexibilidad y la adaptabilidad a largo plazo.

Por ejemplo, un fabricante podría lanzar un portal de pedidos B2B sencillo y mejorarlo gradualmente mediante la integración de recomendaciones impulsadas por la inteligencia artificial, el seguimiento del inventario en tiempo real o una configuración de comercio virtual. Este enfoque modular no solo contribuye a la optimización continua, sino que también evita la dependencia de un solo proveedor, lo que facilita la expansión internacional, la expansión a nuevos canales de venta y el perfeccionamiento de las estrategias de precios sin restricciones técnicas. En resumen, la componibilidad permite a los fabricantes escalar a su propio ritmo sin interrupciones, ineficiencias ni costos innecesarios.

El papel de las soluciones de integración en la fabricación componible

Las integraciones son la columna vertebral de un entorno de TI de fabricación sincronizado. La selección de la solución de integración adecuada es fundamental, siendo la flexibilidad el factor más importante. La solución ideal debería permitir a los fabricantes conectar varios sistemas sin problemas sin necesidad de un extenso desarrollo personalizado. También debe admitir varios formatos de datos, API y sistemas antiguos, garantizando una comunicación fluida y eficiente en todas las plataformas.

La escalabilidad es otra consideración clave. A medida que los fabricantes crecen, sus necesidades de integración evolucionan. Una solución sólida debe adaptarse sin esfuerzo al aumento de los volúmenes de datos, a las nuevas aplicaciones y a la ampliación de los puntos de contacto digitales sin comprometer el rendimiento ni requerir costosas reconfiguraciones.

Por último, la seguridad y la fiabilidad no son negociables. Los datos de fabricación son muy sensibles, por lo que es esencial contar con protocolos de seguridad sólidos. Las empresas deben asegurarse de que su solución de integración proporciona una seguridad de nivel empresarial, mantiene un alto tiempo de actividad del sistema y admite la sincronización de datos en tiempo real sin interrupciones frecuentes.

Consejos para los fabricantes que buscan adoptar un enfoque componible

1. Evalúe las necesidades empresariales, las capacidades de integración y los objetivos de escalabilidad a largo plazo

Los fabricantes que estén pensando en cambiar a una estructura componible deberían empezar por evaluar sus necesidades empresariales, sus capacidades de integración y sus objetivos de escalabilidad a largo plazo.

Es crucial evaluar si los sistemas actuales pueden soportar integraciones impulsadas por API, identificar qué componentes, como ERP, PIM u OMS, deben modernizarse primero y garantizar que se cuente con la experiencia interna o los socios adecuados para gestionar el cambio de manera eficaz».

Rowan Schaap

Líder del equipo de desarrollo de comercio electrónico, Miller Digital

2. Evalúe su madurez digital

El nivel de madurez digital de una empresa de fabricación también desempeña un papel crucial a la hora de determinar si está preparada para la componibilidad. Las empresas con procesos digitales bien establecidos, un gobierno de datos claro y una estrategia de TI ágil están mejor posicionadas para realizar una transición sin problemas.

Si una empresa sigue dependiendo en gran medida de los flujos de trabajo manuales, los sistemas aislados o la tecnología heredada obsoleta sin capacidades de API, adoptar la componibilidad demasiado pronto puede generar más caos que valor».

Remco Molenaar

Propietario, Miller Digital

En cambio, los fabricantes deben evaluar primero su madurez digital, asegurándose de que cuentan con la infraestructura, la estrategia de integración y la experiencia interna adecuadas para gestionar un ecosistema modular de forma eficaz.

3. Adopte un enfoque gradual

Para los fabricantes que dudan en alejarse de las configuraciones monolíticas, es recomendable adoptar un enfoque gradual, especialmente para las empresas menos maduras digitalmente. No tiene que destruir todo su sistema de la noche a la mañana. En cambio, la atención debe centrarse en la conectividad y la armonización de los datos.

Una buena estrategia es empezar por conectar los sistemas existentes a través de una capa de integración, como una iPaaS, para crear una base sólida. A partir de ahí, puede reemplazar gradualmente los componentes obsoletos e introducir soluciones modulares, ya sea una herramienta de precios basada en la inteligencia artificial o un sistema moderno de gestión de pedidos, paso a paso. La clave es mantener los sistemas esenciales funcionando sin problemas en todo momento, garantizando que la producción continúe sin interrupciones».

Rowan Schaap

Líder del equipo de desarrollo de comercio electrónico, Miller Digital

Este enfoque minimiza el tiempo de inactividad, reduce el riesgo y prolonga la vida útil de las inversiones en tecnología existentes, al tiempo que allana el camino para una infraestructura más moderna y ágil. Al fin y al cabo, la componibilidad no tiene que ver con una complejidad innecesaria; se trata de crear un sistema que pueda evolucionar con la empresa en lugar de frenarla.

El futuro de la fabricación componible

La componibilidad solo aumentará en importancia a medida que se acelere la transformación digital. Los fabricantes confiarán cada vez más en las soluciones flexibles basadas en la nube, las integraciones impulsadas por API y la automatización basada en la inteligencia artificial para mantenerse competitivos. Quienes adopten estrategias componibles desde el principio estarán en mejores condiciones para escalar, innovar y adaptarse rápidamente a las cambiantes demandas del mercado. Por otro lado, los fabricantes que se aferran a sistemas rígidos y monolíticos podrían tener dificultades para mantener el ritmo.

La componibilidad es más que solo tecnología; es un cambio hacia la agilidad, la eficiencia y la orientación al cliente que está cambiando la forma en que los fabricantes piensan sobre la TI y la producción. Con la estrategia de integración, el soporte y las soluciones de integración adecuadas, los fabricantes pueden crear un ecosistema digital componible y preparado para el futuro que impulse la innovación y respalde su crecimiento.

La experiencia de Miller Digital en arquitecturas componibles ayuda a los fabricantes a afrontar esta transformación con confianza. ¿Está listo para escalar sus operaciones? ¡Póngase en contacto con nosotros!