Qu'est-ce que la planification des ressources de fabrication (MRP) ?

La planification des ressources de fabrication, souvent appelée MRP ou MRP II, est une méthode utilisée par les fabricants pour planifier, planifier et contrôler efficacement le processus de production. À la base, MRP veille à ce que les bons matériaux, les bonnes personnes et les bonnes machines soient disponibles au bon moment pour atteindre les objectifs de production. Le MRP est passé du contrôle des stocks de base (MRP I) à un système intégré plus large (MRP II) qui inclut également des domaines tels que la planification des effectifs, le contrôle des ateliers, la planification des capacités et même la planification financière. Une stratégie MRP efficace permet d'aligner l'ensemble de vos opérations de production, de l'approvisionnement à l'inventaire, en passant par les prévisions de ventes et les délais de livraison.

Pourquoi la planification des ressources de fabrication est vitale

La planification des ressources de fabrication (MRP) joue un rôle central dans cette efficacité en réduisant les déchets grâce à une gestion plus intelligente des stocks, en améliorant les délais de livraison en synchronisant l'offre avec la demande et en optimisant la répartition de la main-d'œuvre, des équipements et des matériaux. Il améliore également la visibilité du processus de production, offrant des informations en temps réel sur les achats, les stocks et la planification. Plus important encore, le MRP jette les bases d'une croissance évolutive, en aidant les fabricants à se développer sans problèmes opérationnels.

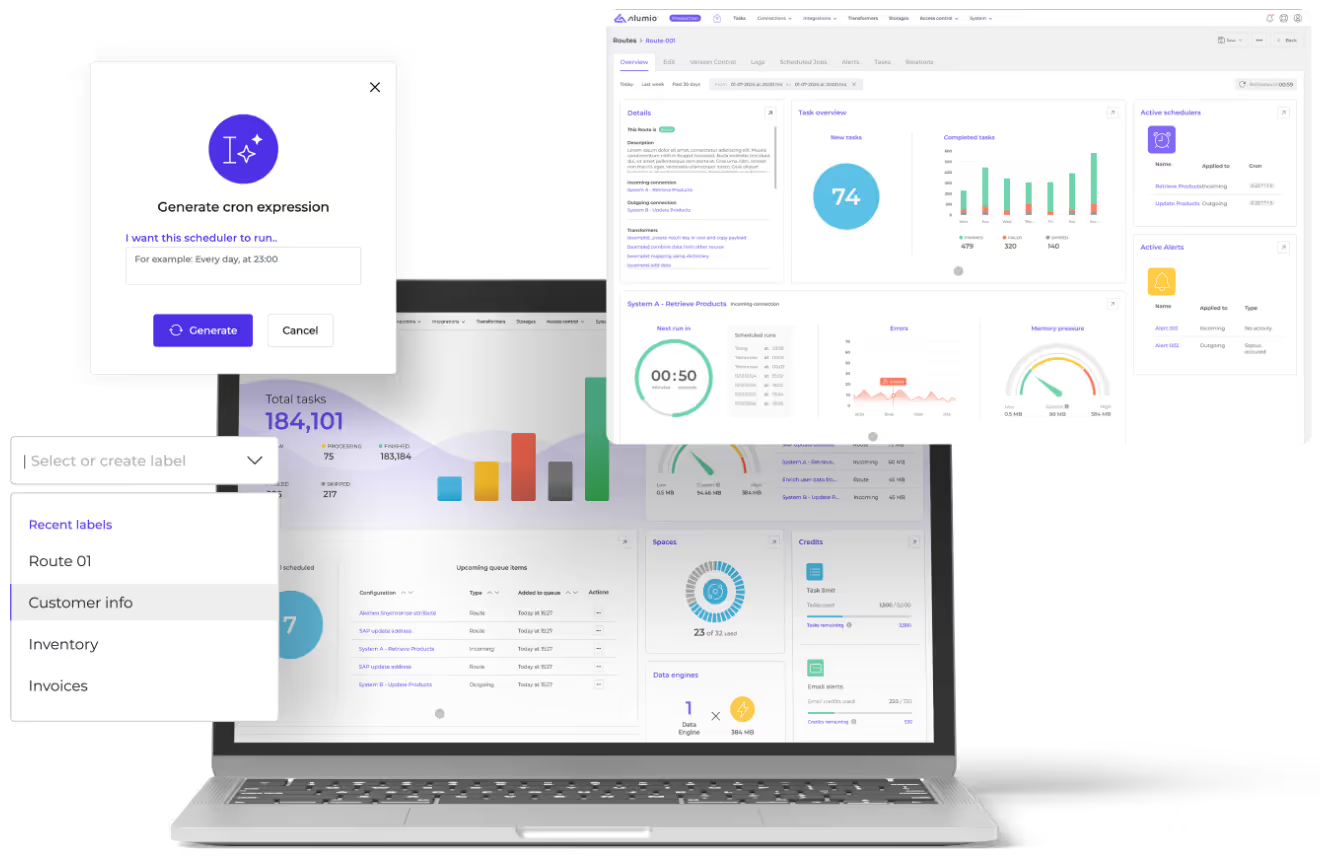

Applications populaires utilisées dans la planification des ressources de fabrication

Les systèmes MRP modernes ne fonctionnent pas en silos. Ils s'appuient plutôt sur un échange de données fluide entre les différentes applications métier. Les principaux systèmes souvent intégrés dans un cadre MRP sont les suivants :

- ERP (planification des ressources d'entreprise): L'épine dorsale des opérations de fabrication. Les ERP courants incluent SÈVE, Microsoft Dynamics, Oracle NetSuite, et Infor.

- MES (Systèmes d'exécution de la fabrication): Permet de gérer la production dans l'atelier en temps réel.

- WMS (Systèmes de gestion d'entrepôt): Assure un mouvement et un stockage efficaces des stocks.

- Logiciel SCM (Supply Chain Management): Coordonne l'approvisionnement, la logistique et la livraison.

- PLM (gestion du cycle de vie des produits): Gère les données sur les produits et les processus de développement.

- CRM (gestion de la relation client): intègre les données de demande aux prévisions de production.

Les défis auxquels les fabricants sont confrontés avec le MRP

Même avec des outils puissants, les fabricants ont souvent du mal à mettre en œuvre le MRP avec succès. Pourquoi ? Ces applications doivent fonctionner ensemble. Sans intégration, les données restent bloquées dans des silos, ce qui entraîne de nombreux problèmes, notamment :

- Systèmes déconnectés: L'intégration d'un ERP, d'un MES, d'un WMS et d'autres outils est complexe et prend du temps.

- Procédés manuels: De nombreux fabricants s'appuient encore sur des feuilles de calcul et des approbations par e-mail.

- Silos de données: Lorsque les applications ne communiquent pas, les décideurs n'ont pas une visibilité complète.

- Problèmes d'évolutivité: À mesure que la production augmente, la complexité de la coordination des ressources se multiplie.

- Lente adaptation au changement: Il est difficile d'ajuster les plans en réponse à des perturbations en temps réel sans une infrastructure dynamique.

Le résultat ? Des opérations inefficaces, des pertes de revenus et des opportunités manquées. Découvrez d'autres défis liés à la fabrication →