¿Qué es la planificación de recursos de fabricación (MRP)?

La planificación de los recursos de fabricación, a menudo denominada MRP o MRP II, es un método que utilizan los fabricantes para planificar, programar y controlar de manera eficiente el proceso de producción. En esencia, el MRP garantiza que los materiales, las personas y las máquinas correctos estén disponibles en el momento adecuado para cumplir los objetivos de producción. El MRP pasó del control de inventario básico (MRP I) a un sistema más amplio e integrado (MRP II) que también incluye áreas como la programación de la fuerza laboral, el control de la planta, la planificación de la capacidad e incluso la planificación financiera. Una estrategia eficaz de MRP alinea toda la operación de producción, desde las compras y el inventario hasta las previsiones de ventas y los plazos de entrega.

Por qué la planificación de los recursos de fabricación es vital

La planificación de los recursos de fabricación (MRP) desempeña un papel fundamental a la hora de impulsar esa eficiencia al reducir los residuos mediante una gestión de inventario más inteligente, mejorar los tiempos de entrega al sincronizar la oferta con la demanda y optimizar la asignación de mano de obra, equipos y materiales. También aumenta la visibilidad en todo el proceso de producción, al ofrecer información en tiempo real sobre las adquisiciones, el inventario y la programación. Y lo que es más importante, el MRP sienta las bases para un crecimiento escalable, ya que ayuda a los fabricantes a expandirse sin cuellos de botella operativos.

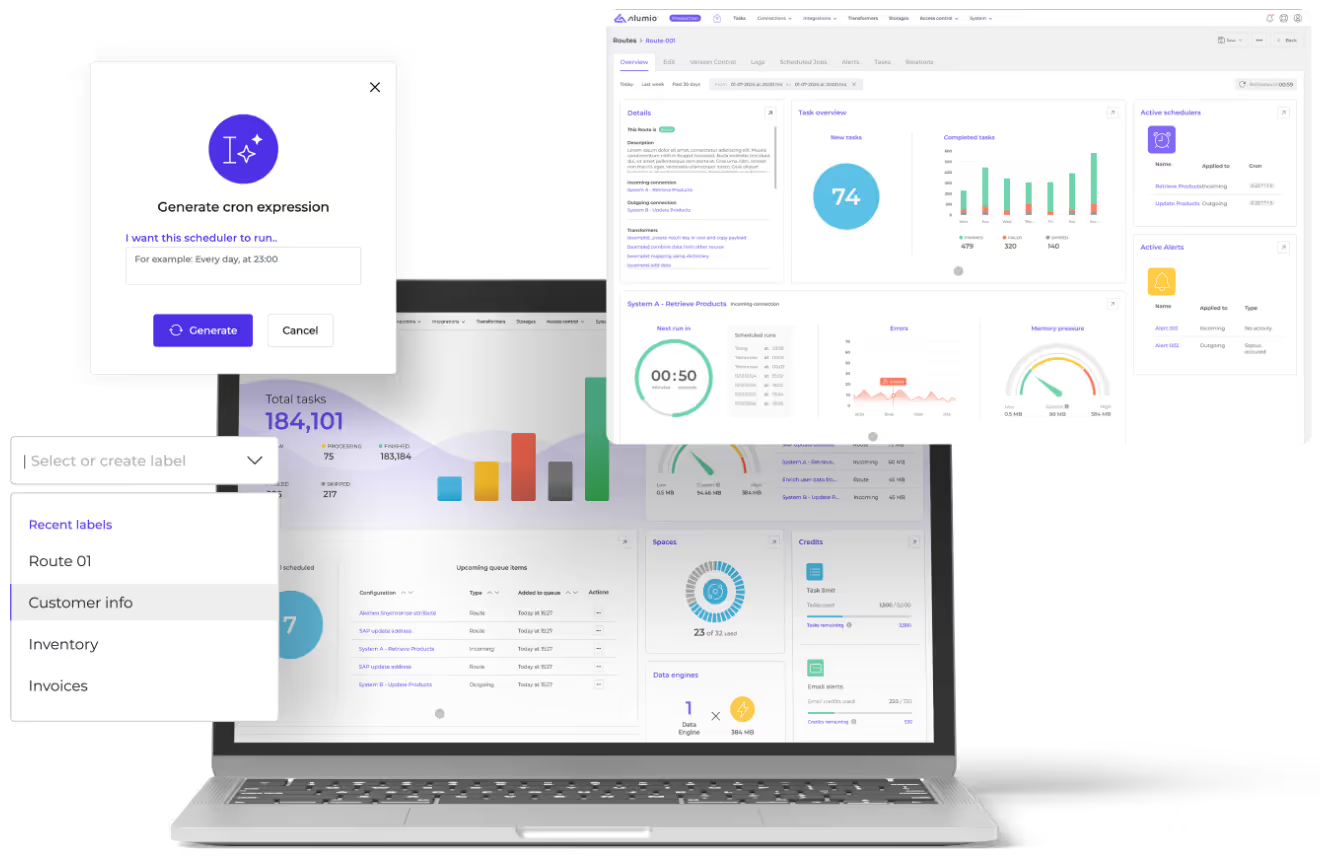

Aplicaciones populares utilizadas en la planificación de recursos de fabricación

Los sistemas MRP modernos no funcionan en silos. En cambio, se basan en un intercambio de datos fluido entre varias aplicaciones empresariales. Los sistemas clave que suelen integrarse en un marco de MRP incluyen:

- ERP (planificación de recursos empresariales): La columna vertebral de las operaciones de fabricación. Los ERP más comunes incluyen SAVIA, Microsoft Dynamics, Oráculo NetSuite, y Infor.

- MES (Sistemas de ejecución de fabricación): Ayuda a gestionar la producción en el taller en tiempo real.

- WMS (sistemas de gestión de almacenes): Garantiza el movimiento y el almacenamiento eficientes del inventario.

- Software SCM (gestión de la cadena de suministro): Coordina el abastecimiento, la logística y la entrega.

- PLM (gestión del ciclo de vida del producto): Gestiona los datos de los productos y los procesos de desarrollo.

- CRM (gestión de relaciones con los clientes): Introduce los datos de demanda en las previsiones de producción.

Los desafíos a los que se enfrentan los fabricantes con el MRP

Incluso con herramientas potentes, los fabricantes suelen tener dificultades para implementar el MRP con éxito. ¿Por qué? Estas aplicaciones deben funcionar juntas. Sin la integración, los datos permanecen atrapados en silos, lo que genera una amplia variedad de problemas, entre los que se incluyen:

- Sistemas desconectados: La integración de ERP, MES, WMS y otras herramientas es compleja y lleva mucho tiempo.

- Procesos manuales: Muchos fabricantes siguen confiando en las hojas de cálculo y en las aprobaciones por correo electrónico.

- Silos de datos: Cuando las aplicaciones no se comunican, los responsables de la toma de decisiones carecen de una visibilidad completa.

- Problemas de escalabilidad: A medida que crece la producción, se multiplica la complejidad de coordinar los recursos.

- Lenta adaptación al cambio: Ajustar los planes en respuesta a las interrupciones en tiempo real es difícil sin una infraestructura dinámica.

¿El resultado? Operaciones ineficientes, pérdida de ingresos y pérdida de oportunidades. Explore otros desafíos de fabricación →