Qu'est-ce que le lean manufacturing ?

À la base, la fabrication allégée (également appelée production allégée ou fabrication agile) est une approche systématique visant à réduire le temps de production, à minimiser les déchets et à maximiser la valeur. L'objectif est simple : fournir des produits de haute qualité de manière efficace en éliminant tout ce qui ne contribue pas au produit final et n'apporte aucune valeur ajoutée au client.

Initialement développé par Toyota au milieu du 20e siècle sous le nom de Toyota Production System (TPS), le concept est apparu lorsque l'ingénieur Toyota Shigeo Shingo a réalisé la quantité incroyable de déchets créée par le surplus de matières premières, la surproduction superflue, les mouvements inutiles de personnes et de marchandises, l'automatisation excessive avant les améliorations, les périodes de travail inactives dues aux files d'attente et le gaspillage associé à la résolution fastidieuse de défauts de production évitables. En identifiant les principaux domaines de déchets, Toyota a pu éliminer les stocks excédentaires, rationaliser les flux de travail et réduire considérablement les coûts de production. La récompense ? Toyota est devenu l'un des constructeurs automobiles les plus efficaces et les plus rentables de la planète.

Inspirées par ce succès, des milliers d'entreprises du monde entier ont adopté la fabrication allégée pour améliorer l'efficacité et simplifier les opérations, prouvant ainsi que la stratégie de Toyota fonctionne bien au-delà du monde de l'automobile.

Les cinq principes clés du lean manufacturing

Le Lean Manufacturing repose sur cinq principes fondamentaux :

- Définir la valeur: Comprenez ce que les clients apprécient réellement et concentrez tous vos efforts sur leur réalisation. Chaque processus, chaque matériau et chaque action doivent servir un objectif qui correspond aux attentes des clients.

- Cartographier la chaîne de valeur: Identifiez chaque étape du processus de production et faites la distinction entre les activités à valeur ajoutée et les activités sans valeur ajoutée. Cette analyse révèle les goulots d'étranglement, les redondances et les domaines susceptibles d'être améliorés.

- Créer un flux: Assurez-vous que la production se déroule sans interruption, sans retard ni engorgement. Un flux de travail fluide augmente l'efficacité et réduit les temps d'arrêt.

- Mettre en place une production basée sur la traction: Au lieu de produire des biens en série et de stocker des stocks, la fabrication allégée permet d'aligner la production sur la demande réelle des clients. Cela permet de minimiser la surproduction, de réduire les coûts d'inventaire et de garantir une livraison juste à temps (JIT).

- Poursuivre la perfection: Le Lean n'est pas un processus unique. Cela nécessite une culture d'amélioration continue dans laquelle les entreprises affinent constamment leurs processus pour améliorer l'efficacité et la qualité.

Pourquoi le Lean Manufacturing est plus que jamais d'actualité

Le Lean Manufacturing est devenu une nécessité stratégique pour plusieurs raisons. La volatilité des marchés et les perturbations de la chaîne d'approvisionnement ont révélé la fragilité des chaînes d'approvisionnement mondiales, obligeant les entreprises à repenser leur façon de gérer leurs stocks et leur production. L'accent mis par le Lean Manufacturing sur la réduction des déchets et l'optimisation des ressources aide les entreprises à renforcer leur résilience, leur permettant de s'adapter rapidement aux défis imprévus.

Dans le même temps, les attentes des consommateurs ont évolué. Les clients exigent désormais des produits de haute qualité livrés plus rapidement et à des prix compétitifs. Les principes Lean permettent aux entreprises de rationaliser leurs opérations et d'éliminer les inefficacités, ce qui leur permet de répondre à ces demandes sans augmenter les coûts.

En outre, les pressions économiques continuent de s'accentuer alors que la hausse des coûts des matériaux et de la main-d'œuvre réduit les marges bénéficiaires. En réponse, les entreprises se tournent de plus en plus vers la production allégée en tant que stratégie éprouvée pour maximiser l'efficacité, réduire les dépenses et maintenir la qualité, garantissant ainsi un avantage concurrentiel plus fort sur un marché imprévisible.

Les avantages du Lean Manufacturing

Les entreprises qui mettent en œuvre avec succès le lean manufacturing bénéficient de nombreux avantages :

- Minimiser les déchets: Les déchets (ou « muda » dans la terminologie allégée) peuvent prendre de nombreuses formes : stocks excédentaires, transports inutiles, surproduction, etc. Le Lean élimine ces inefficacités.

- Optimisation des ressources: En alignant la production sur la demande réelle, les entreprises peuvent optimiser la main-d'œuvre, les matériaux et le temps, en veillant à ce qu'ils soient utilisés le plus efficacement possible.

- Améliorer la productivité et l'efficacité: Le Lean Manufacturing rationalise les processus, réduit les temps d'arrêt et augmente la production.

- Réduire les coûts d'inventaire: Les stocks excédentaires immobilisent le capital et occupent un espace précieux. Le Lean se concentre sur la production « juste à temps » afin de minimiser ces coûts.

- Améliorer la qualité: Les stratégies d'amélioration continue permettent d'identifier et d'éliminer les défauts, garantissant ainsi un résultat de haute qualité.

- Des relations plus solides avec les fournisseurs: Grâce aux principes Lean, les entreprises et les fournisseurs peuvent travailler en étroite collaboration pour créer des chaînes d'approvisionnement agiles et axées sur la demande.

Les défis de la mise en œuvre du Lean Manufacturing

Malgré ses avantages, la transition vers la production allégée n'est pas toujours facile. Les entreprises sont souvent confrontées à des obstacles tels que :

- Résistance au changement: Les employés habitués aux flux de travail traditionnels peuvent résister aux nouvelles méthodes.

- Coûts d'investissement initiaux: La mise en œuvre du Lean nécessite souvent des investissements initiaux dans la formation et la modification des processus.

- Alignement des fournisseurs: Le Lean repose sur une chaîne d'approvisionnement bien coordonnée. Si les fournisseurs n'adoptent pas les principes du Lean, les problèmes d'efficacité peuvent persister.

- Soutenir les pratiques Lean: Le Lean n'est pas une solution ponctuelle ; il nécessite une amélioration continue et un engagement à l'échelle de l'entreprise.

Comment démarrer avec le Lean Manufacturing

Pour les entreprises qui souhaitent adopter les principes du Lean, voici quelques étapes clés :

- Éduquez votre équipe: Offrez une formation sur les principes du Lean et assurez-vous que les employés à tous les niveaux comprennent leur rôle dans le processus.

- Identifiez et éliminez les déchets: Procédez à une évaluation approfondie de votre processus de production et identifiez les inefficacités.

- Mettre en œuvre un système de traction: Passez de la production de masse à un modèle axé sur la demande afin de réduire les stocks excédentaires et d'améliorer l'efficacité.

- Adoptez l'amélioration continue: Encouragez une culture d'entreprise dans laquelle les employés participent activement aux processus de raffinage.

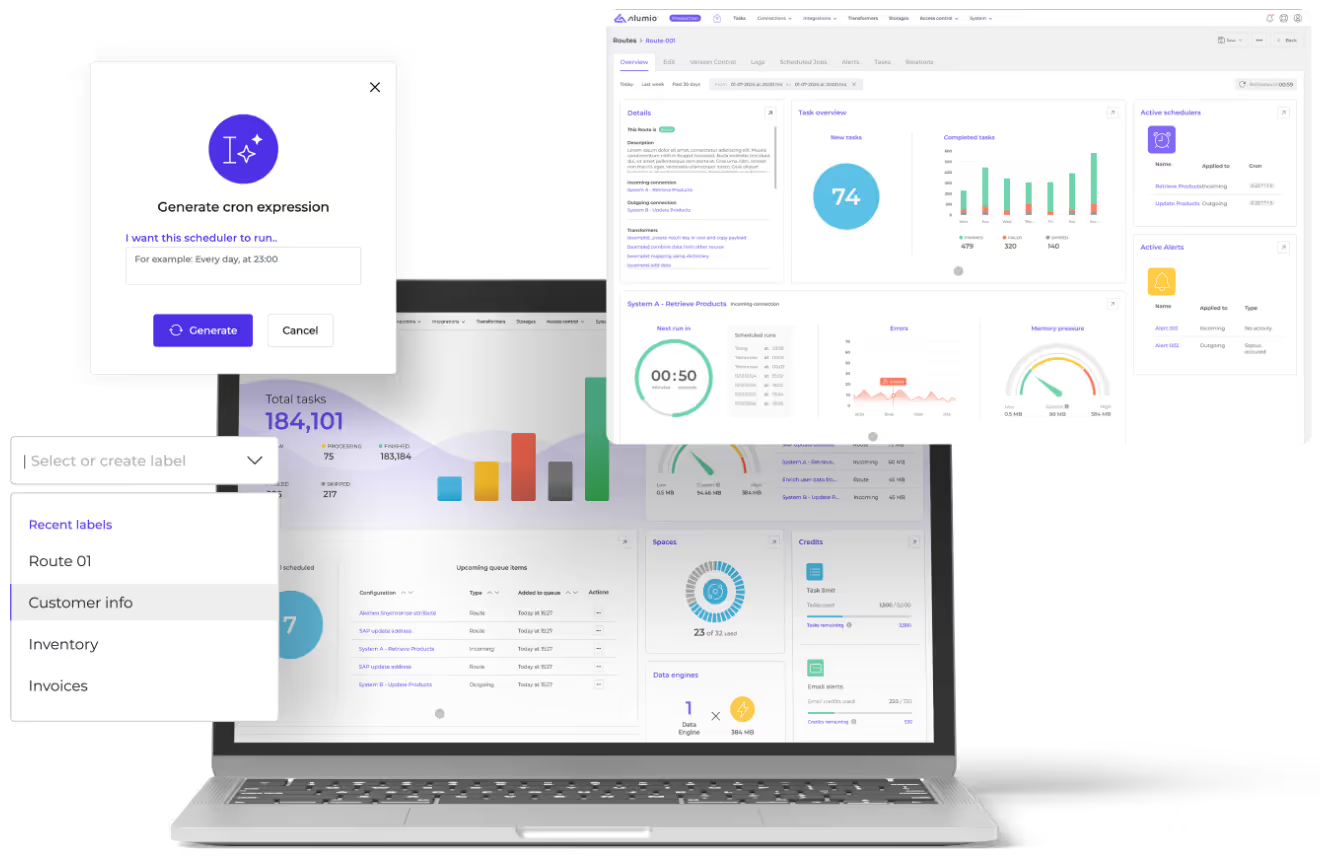

- Exploitez la technologie: L'automatisation et l'analyse des données peuvent améliorer les efforts de fabrication allégée en fournissant des informations en temps réel sur l'efficacité de la production.

L'essentiel

Le Lean Manufacturing ne consiste pas seulement à réduire les coûts ; il s'agit de créer de la valeur. Des géants de l'automobile tels que Toyota aux constructeurs axés sur la technologie et aux prestataires de soins de santé, les organisations de tous les secteurs prouvent que le lean n'est pas simplement une méthode de production ; c'est un état d'esprit qui favorise l'innovation, l'agilité et la durabilité à long terme.

Alors que les marchés mondiaux évoluent et que les chaînes d'approvisionnement sont confrontées à de nouvelles pressions, les entreprises qui adoptent le Lean Thinking seront celles qui prospéreront. En adoptant les meilleures pratiques de fabrication allégée, les entreprises peuvent rationaliser leur production et mettre en place des opérations résilientes et prêtes pour l'avenir, qui offrent une plus grande valeur aux clients, ont une rentabilité accrue et un impact durable. Dans un monde où l'efficacité et l'adaptabilité sont les clés du succès, le lean n'est pas qu'une option ; c'est l'avenir de l'industrie manufacturière.

Êtes-vous prêt à adopter le Lean Manufacturing ? Découvrez comment Alumio peut vous aider !