¿Qué es la fabricación ajustada?

En esencia, la fabricación ajustada (también conocida como producción ajustada o fabricación ágil) es un enfoque sistemático para reducir el tiempo de producción, minimizar los residuos y maximizar el valor. El objetivo es simple: entregar productos de alta calidad de manera eficiente eliminando todo lo que no contribuya al producto final y no añada valor para el cliente.

Desarrollado originalmente por Toyota a mediados del siglo XX con el nombre de Sistema de Producción Toyota (TPS), el concepto surgió cuando el ingeniero de Toyota Shigeo Shingo se dio cuenta de la increíble cantidad de residuos que generaba el exceso de materias primas de las que disponían, la sobreproducción superflua, el movimiento innecesario de personas y bienes, la automatización excesiva antes de las mejoras, los períodos de trabajo inactivos debido a las colas de espera de trabajo y el desperdicio asociado a la reparación de defectos de producción evitables, que lleva mucho tiempo. Al identificar las áreas clave de residuos, Toyota pudo eliminar el exceso de inventario, agilizar los flujos de trabajo y reducir drásticamente los costos de producción. ¿La recompensa? Toyota se ha convertido en uno de los fabricantes de automóviles más eficientes y rentables del planeta.

Inspiradas por este éxito, miles de empresas de todo el mundo han adoptado la fabricación ajustada para mejorar la eficiencia y simplificar las operaciones, lo que demuestra que las estrategias de Toyota funcionan mucho más allá del mundo de la automoción.

Los cinco principios clave de la fabricación ajustada

La fabricación ajustada se basa en cinco principios fundamentales:

- Definir valor: Comprenda lo que los clientes realmente valoran y centre todos sus esfuerzos en ofrecerlo. Cada proceso, material y acción debe tener un propósito que se alinee con las expectativas de los clientes.

- Mapee el flujo de valor: Identifique cada paso del proceso de producción y distinga entre las actividades que agregan valor y las que no lo hacen. Este análisis revela los cuellos de botella, las redundancias y las áreas que deben mejorarse.

- Crear flujo: Asegúrese de que la producción fluya sin interrupciones, demoras ni cuellos de botella. Un flujo de trabajo fluido aumenta la eficiencia y reduce el tiempo de inactividad.

- Establezca una producción basada en la tracción: En lugar de producir bienes en masa y acumular inventario, la fabricación ajustada alinea la producción con la demanda real de los clientes. Esto minimiza la sobreproducción, reduce los costos de inventario y garantiza la entrega justo a tiempo (JIT).

- Persigue la perfección: Lean no es un proceso único. Requiere una cultura de mejora continua en la que las empresas refinen constantemente sus procesos para mejorar la eficiencia y la calidad.

Por qué la fabricación ajustada es más relevante que nunca

La fabricación ajustada se ha convertido en una necesidad estratégica por varias razones. La volatilidad del mercado y las interrupciones de la cadena de suministro han puesto de manifiesto la fragilidad de las cadenas de suministro mundiales, lo que ha obligado a las empresas a replantearse la forma en que gestionan el inventario y la producción. El énfasis de la fabricación ajustada en minimizar los residuos y optimizar los recursos ayuda a las empresas a desarrollar su resiliencia y garantizar que puedan adaptarse rápidamente a los desafíos imprevistos.

Al mismo tiempo, las expectativas de los consumidores han evolucionado. Los clientes ahora exigen productos de alta calidad que se entreguen más rápido y a precios competitivos. Los principios Lean permiten a las empresas optimizar las operaciones y eliminar las ineficiencias, lo que les permite satisfacer estas demandas sin inflar los costos.

Además, las presiones económicas siguen aumentando a medida que el aumento de los costos de materiales y mano de obra reduce los márgenes de beneficio. En respuesta, las empresas recurren cada vez más a la fabricación ajustada como una estrategia comprobada para maximizar la eficiencia, reducir los gastos y mantener la calidad y, en última instancia, garantizar una ventaja competitiva más sólida en un mercado impredecible.

Los beneficios de la fabricación ajustada

Las empresas que implementan con éxito la fabricación ajustada obtienen una serie de beneficios:

- Minimizar los residuos: Los residuos (o «muda» en terminología simplificada) se presentan de muchas formas: exceso de inventario, transporte innecesario, sobreproducción y más. Lean elimina estas ineficiencias.

- Optimización de los recursos: Al alinear la producción con la demanda real, las empresas pueden optimizar la mano de obra, los materiales y el tiempo, garantizando que se utilicen de la manera más eficiente posible.

- Mejora de la productividad y la eficiencia: La fabricación ajustada agiliza los procesos, reduce el tiempo de inactividad y aumenta la producción.

- Reducir los costos de inventario: El exceso de inventario inmoviliza capital y ocupa un espacio valioso. Lean se centra en la producción «justo a tiempo» para minimizar estos costos.

- Mejorar la calidad: Las estrategias de mejora continua ayudan a identificar y eliminar los defectos, garantizando resultados de alta calidad.

- Relaciones más sólidas con los proveedores: Una vez establecidos los principios de optimización, las empresas y los proveedores pueden trabajar en estrecha colaboración para crear cadenas de suministro ágiles e impulsadas por la demanda.

Los desafíos de implementar la fabricación ajustada

A pesar de sus beneficios, la transición a una fabricación ajustada no siempre es fácil. Las empresas suelen enfrentarse a obstáculos como:

- Resistencia al cambio: Los empleados acostumbrados a los flujos de trabajo tradicionales pueden resistirse a los nuevos métodos.

- Costos de inversión inicial: La implementación de Lean a menudo requiere inversiones iniciales en capacitación y cambios en los procesos.

- Alineación de proveedores: Lean se basa en una cadena de suministro bien coordinada. Si los proveedores no adoptan los principios de optimización, las ineficiencias pueden persistir.

- Mantener las prácticas eficientes: Lean no es una solución única; requiere una mejora continua y un compromiso de toda la empresa.

Cómo empezar con la fabricación ajustada

Para las empresas que buscan adoptar principios Lean, estos son algunos pasos clave:

- Educa a tu equipo: Impartir formación sobre los principios de optimización y garantizar que los empleados de todos los niveles comprendan su papel en el proceso.

- Identificar y eliminar los residuos: Realice una evaluación exhaustiva de su proceso de producción e identifique las ineficiencias.

- Implemente un sistema de tracción: Pasar de la producción en masa a un modelo impulsado por la demanda para reducir el exceso de inventario y mejorar la eficiencia.

- Adopte la mejora continua: Fomentar una cultura empresarial en la que los empleados participen activamente en los procesos de refinamiento.

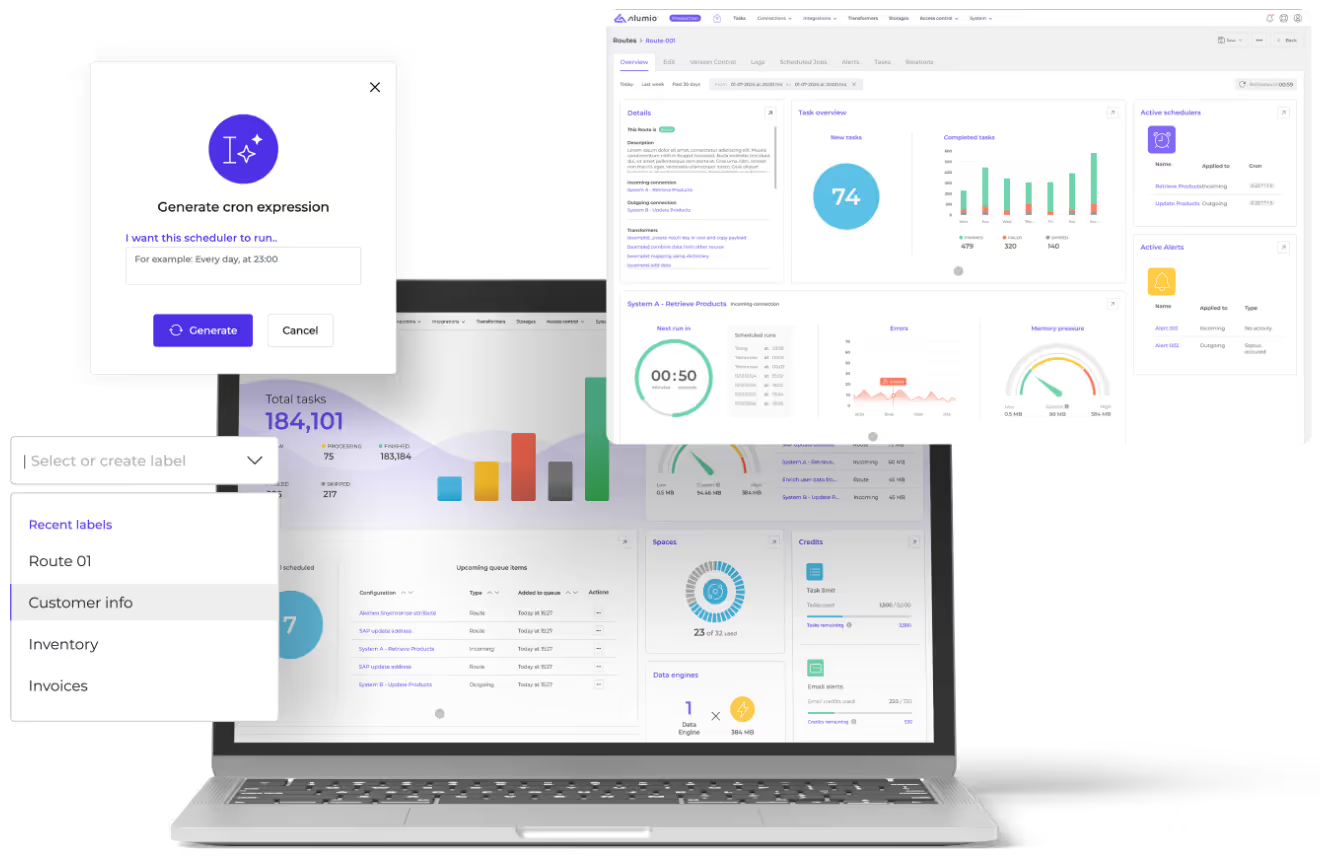

- Aproveche la tecnología: La automatización y el análisis de datos pueden mejorar los esfuerzos de fabricación ajustada al proporcionar información en tiempo real sobre la eficiencia de la producción.

El resultado final

La fabricación ajustada no consiste solo en reducir costos, sino en crear valor. Desde gigantes de la automoción como Toyota hasta fabricantes y proveedores de atención médica impulsados por la tecnología, las organizaciones de todos los sectores están demostrando que la optimización no es solo un método de producción, sino una mentalidad que fomenta la innovación, la agilidad y la sostenibilidad a largo plazo.

A medida que los mercados globales evolucionen y las cadenas de suministro se enfrenten a nuevas presiones, las empresas que adopten un pensamiento ajustado serán las que prosperen. Al adoptar las mejores prácticas de fabricación ajustada, las empresas pueden optimizar su producción y crear operaciones resilientes y preparadas para el futuro que ofrezcan un mayor valor a los clientes y tengan una mayor rentabilidad y un impacto duradero. En un mundo en el que la eficiencia y la adaptabilidad son las claves del éxito, la optimización no es solo una opción, sino el futuro de la fabricación.

¿Está preparado para adoptar la fabricación ajustada? ¡Descubra cómo Alumio puede ayudar!